1.INTRODUKSI

Minyak dan gas bumi (Migas) atau disebut juga hidrokarbon dapat berupa :

- Cairan misalnya, crude oil, solar, bensin dsb.

- Gas misalnya , gas alam

- Padatan misalnya asphal

1.1. Keunggulan Migas

1. Mempunyai nilai kalor tinggi

2. Dapat menghasilkan berbagai macam bahan bakar , misalnya:bensin,solar,kerosin, aftur, afgas, bbg, dsb.

3. Dapat menghasilkan berbagai macam minyak pelumas.

4. Sebagai bahan baku industri petrokimia.

5. Yang bersifat padat (aspal) dapat untuk pengerasan jalan.

1.2. Kegiatan Operasi Hulu.

- Eksplorasi

- Pengeboran

- Eksploitasi / Produksi.

2. EKSPLORASI MIGAS

Eksplorasi migas adalah kegiatan untuk mendapatkan perangkap migas atau cadangan baru minyak dan gas bumi.

Pekerjaan eksplorasi melalui beberapa tahap;

1. Pendahuluan.

2. Pemetaan geologi (surface mapping).

3. Pemetaan bawah permukaan (sub surface mapping).

4. Pengeboran.

2.1 Tahap Pendahuluan.

a. Pemotretan dari udara

Dari hasil pemotretan dapat diperoleh data,

~ interpretasi geologi

~ bentuk batuan permukaan

~ macam batuan.

b. Topografi

Untuk mendapatkan penjelasan keadaan permukaan tanah.

(Peta topografi)

Aspek K3PL :

1). Personal preventive equipment (PPE)

2). Perintisan jalan.

3). Penebangan semak

4). Gangguan binatang buas, nyamuk, lintah

5). Keadaan alam.

2.2 Pemetaan Geologi (Surface Mapping).

Pemetaan geologi (surface mapping) adalah memetakan bagian-bagian yang tersingkap di permukaan bumi, dan menentukan keadaan struktur dari lapisan. Petugas harus menyusuri tebing, sungai , hutan, rawa dan sebagainya.

Aspek K3PL

1). Personal Preventive Equipment (PPE).

2). Binatang buas.

3). Gigitan binatang kecil.

4). Keadaan alam.

2.3 Pemetaan Bawah Permukaan (Subsurface Mapping).

Pemetaan bawah permukaan , adalah membuat peta geologi dengan metode geofisik ( misalnya ;gravimetris, dan seismik).

1). Gravimetris.

Penyelidikan dengan metode gravimetris ini berdasarkan variasi dari gaya gravitasi batuan , yaitu makin kedalam (dekat pusat bumi) massa suatu batuan akan bertambah besar.Dengan mengetahui variasi gravitasi diatas permukaan maka dapat diperkirakan struktur batuan dibawah permukaan bumi.

2). Seismik.

Pemetaan ini berdasarkan gelombang getaran, yakni pengukuran getaran gempa bumi buatan yang bersumber dari bahan peledak atau detonator.

Getaran ditangkap oleh geophone dan direkam oleh alat perekam (recorder).

Aspek K3PL :

v Handling detonator (handak)

v Efek getaran

v PPE

2.4 Pengeboran Eksplorasi.

1). Pengeboran stratigrafi.

Bertujuan untuk menentukan stratigrafi lapisan. Coring

dilakuakan terus menerus.

2). Pengeboran struktur.

Pengeboran struktur in bertujuan untuk menentukan batas batas

lapisan dengan pasti.

3). Pengeboran wildcat

Pengeboran ini bertujuan mencari minyak.

4). Pengeboran semi eksplorasi.

Bertujuan untuk menyelidiki lapisan minyak.

5). Pengeboran untuk mengetahui cadangan minyak.

Untuk mengetahui cadangan atau sisa cadangan hidrokarbon.

Aspek K3PL adalah semburan liar (blowout) dan hal ini akan dibicarakan

pada Bab. Pengeboran.

3. PENGEBORAN (DRILLING).

Pegeboran adalah membuat lubang sumur dengan tujuan untuk eksplorasi, eksploitasi /produksi atau pengembangan.

Metode pengeboran yang populer dengan menggunakan sistem bor putar (rotary drilling) , dimana rangkaian pipa bor (drilling string) mulai dari bawah terdiri : pahat (bit), pipa pemberat (drill collar), pipa bor (drill pipe), dan kelly.

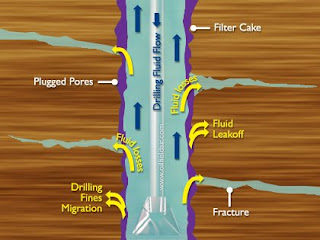

3.1 Sistem Sirkulasi .

Lumpur bor yang salah satu fungsinya mengangkat serbuk bor (cutting) dari dasar sumur kepermukaanselalu dilakukan sirkulasi dengan menggunakan pompa lumpur.Kalau tidak serbuk bor akan menumpuk didasar lubang dan dapat menyebabkan rangkaian pipa bor terjepit.

Fungsi lumpur bor.

1. Mengangkat serbuk bor dari dasar lubang ke permukaan.

2. Menahan/melawan tekanan formasi.

3. Mendinginkan/melumasi pahat.

4. Mengurangi berat string.

5. Menahan serbuk bor sewaktu menyambung pipa bor.

6. Membentuk mud cake.

7. Sebagai tenaga penggerak pada turbo atau dyna drill.

Mud additives.

Adalah bahan-bahan yang ditambahkan kedalam lumpur bor , untuk mendapatkan sifat-sifat lumpur yang dikehendaki. Misalnya; mengatur SG, mengatur viscositas, mengurangi/mencegah hilang lumpur dsb.

Dengan demikian lumpur pemboran mengandung bahan kimia.

3.2 Pipa Selubung (Casing) dan Penyemenan.

Setelah kedalam lubang bor mencapai kedalaman tertentu, maka lubang sumur dipasang pipa selubung (casing) dan disemen.

Fungsi pipa selubung dan semen.

1. Memperkuat dinding lubang.

2. Mencegah kontaminasi terhadap air tawar.

3. Mengisolir lapisan produktif dengan lapisan lain.

4. Mencegah semburan liar dari lapisan lain melalui anulus.

5. Semen mencegah tekanan dari luar terhadap casing dan mencegah korosi.

3.3 Sistem Peralatan Angkat (Hoisting System)

Sistem peralatan angkat (hoisting system) adalah peralatan yang digunakan untuk mengangkat dan menurunkan rangkaian pipa bor .

Sistem alat angkat terdiri ; menara, draw work dan mesin penggerak, wire rope, crown block, dan traveling block. ( Gbr. 3.3 ).

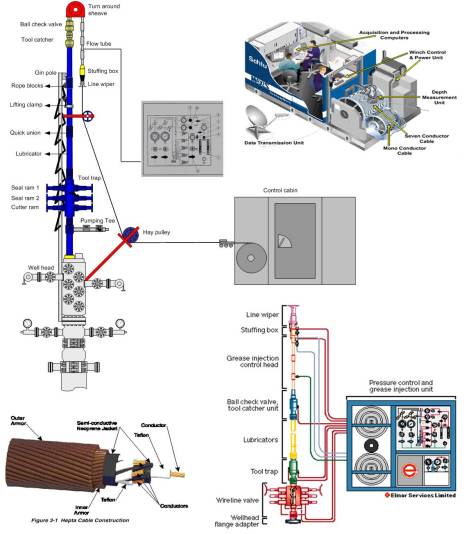

3.4 Logging dan Perforasi.

Logging adalah satu pekerjaan dengan menggunakan alat log untuk mengetahui jenis dan sifat batuan serta kedalamannya. Dengan demikian dapat menentukan letak kedalaman lapisan yang mengandung minyak dengan tepat.

Perforasi adalah pekerjaan pelubangan casing agar minyak dan gas dapat mengalir dari formasi batuan ke lubang sumur.

Aspek K3PL

1. Gunakan PPE.

2. Semburan liar (blowout)

a. Tanda-tanda kick.

b. Pencegahan semburan liar.

c. Teknik pencegahan.

d. Peralatan semburan liar (blowout preventer).

3. Bahan peledak perforator

4. Dampak lingkungan bila terjadi blow out.

a. Korban jiwa/cacat

b. Kerusakan peralatan.

c. Rugi waktu

d. Terbakarnya hidrokarbon.

e. Rusaknya lingkungan akibat kebakaran.

f. Kemungkinan adanya gas beracun

g. Dsb.

5. Prosedur kerja yang salah.

6. Pengelolaan lumpur bor , limbah lumpur dan serbuk bor ( Per. Men. ESDM No.045 Th.2006)

4. TEKNIK PRODUKSI.

Cara untuk mengangkat minyak dari dasar sumur ke permukaanada beberapa metode sebagai berikut:

1. Sembur Alam (Natural flow).

2. Pengangkatan buatan (Artificial Lift)

4.1 Sembur Alam (Natural Flow).

Sumur dengan metode sembur alam ini minyak menyembur dengan sendirinya disebabkan tekanan reservoir masih cukup tinggi .

Sedangkan tekanan sebagai tenaga dorong pada reservoir berasal dari : air, gas, tekanan batuan,maupun gas yang larut dalam minyak.

4.2 Pengangkatan Buatan.

Sumur dengan metode pengangkatan buatan ini (artificial lift method) minyak dapat mengalir ke permukaan karena ada tenaga tambahan dari luar untuk mengangkatnya.

Sumur dengan metode pengangkatan buatan contohnya;

a. Sumur sembur buatan (Gas lift)

b. Pompa angguk (Sucker rod pump).

c. Pompa sentrifugal (Electrical submersible pump).

4.2.1 Sumur Sembur Buatan (Gas Lift).

Sumur dengan metode sembur buatan (gas lift) ini , untuk mengangkat minyak dari dasar sumur ke permukaan dengan bantuan gas injeksi. Gas diinjeksikan dari permukaan melalui anulus , kemudian masuk ke tubing melalui katup yang dipasang pada tubing. Gas kemudian bercampur dengan minyak sehingga SG nya menjadi kecil (ringan) dan minyak dapat menyembur ke permukaan.

4.2.2 Pompa Angguk (Sucker rod pump).

Sumur dengan pompa angguk ini untuk mengangkat minyak dari dasar sumur ke permukaan dengan memasang pompa plunger yang dipasang di dalam sumur. Plunger dihubungkan dengan batang isap (sucker rod) ke permukaan yang digerakkan oleh pumping unit yang menggunakan tenaga penggerak dari motor .

Peralatan dibawah permukaan (subsurface equipment) terdiri;

Ø Pompa

Ø Sucker rod string

Ø Pipa Tubing

Peralatan diatas permukaan atau Pumping unit terdiri ;

Ø Motor penggerak (prime mover)

Ø Gear reducer , untuk menurunkan putaran tinggi ke putaran rendah sesuai spm (stroke per menit) pompa.

Ø Beam pumping , sebagai pengubah gerakan putar menjadi gerak naik turun.

Ø Well head

4.2.3 Pompa Sentrifugal (Electrical Submersible Pump)

Untuk mengangkat minyak dari dasar sumur ke permukaan menggunakan pompa sentrifugal yang digerakkan oleh motor listrik dalam sumur.

Peralatan dibawah permukaan terdiri ;

Ø Motor listrik

Ø Kabel listrik

Ø Protector

Ø Intake

Ø Pompa sentrifugal

Ø Pipa Tubing

Peralatan dipermukaan terdiri;

Ø Well head

Ø Kabel listrik

Ø Junction box

Ø Switch board

Ø Transformator

Aspek K3PL:

1. Kebocoran minyak atu gas yang menyebabkan polusi atau kebakaran , tau keracunan gas.

2. Proteksi terhadap; tekanan tinggi, listrik tegangan tinggi, dan mesin yang bergerak.

5.PENGOLAHAN MINYAK DAN GAS DILAPANGAN

5.1 Fluida Sumur.

Fluida yang keluar dari sumur minyak pada umumnya terdiri ;

1. Minyak (crude oil)

2. Air

3. Gas

4. Padatan

Tujuan pengolahan , untuk memisahkan komponen-komponen untuk mendapatkan;

· Minyak kering

· Gas kering

· Air bebas polusi.

5.2 Separator Minyak Dan Gas

Separator minyak dan gas adalah salah satu dari komponen proses yang fungsinya untuk memisahkan minyak dengan gas (separator dua fasa), atau memisahkan gas, minyak, dan air (separator tiga fasa).

5.3 Heater Treater

Adalah suatu komponen proses yang fungsinya untuk memisahkan minyak dengan air yang berupa emulsi dengan cara pemanasan.

5.4 Kompresor.

Kompresor adalah suatu komponen proses yang berfungsi untuk menaikkan tekanan gas

5.5 Gas Scubber

Gas scrubber adalah suatu komponen proses yang fungsinya untuk memisahkan cairan yang mesih terikut gas

5.6 Gas Dehydrator

Gas dehydrator adalah suatu komponen proses yang berfungsi untuk menyerap air yang terdapat pada gas.

Aspek K3PL;

1. Setiap saat dapat terjadi musibah (kebakaran , kecelakaan dsb), akibat tekanan, temperatur, bahan mudah terbakar, bahan/gas beracun dan lain-lain.

2. PPE

3. Safety devices (Level control, pressure control, temperature control, flow control, PSV, PSE, gas detector dsb.)

4. Flare, vent.

5. Pembuangan air limbah.

Source : http://rimarakanita.blogspot.com/2008/06/pengetahuan-dasar-operasi-hulu-migas.html

Read More..